Лазерное Управляемое Термораскалывание (ЛУТ) – новые возможности в прецизионной резке материалов

ТИПЫ РАЗДЕЛЯЕМЫХ МАТЕРИАЛОВ:

- любые типы стекла, включая кварцевое стекло;

- любые типы керамики;

- ситаллы;

- монокристаллический кварц;

- сапфир;

- кремний;

- арсенид галлия;

- ниобат и танталат лития;

- карбид кремния.

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ МЕТОДА ЛАЗЕРНОГО УПРАВЛЯЕМОГО ТЕРМОРАСКАЛЫВАНИЯ:

- скорость резки – до 2000 мм/сек;

- толщина материала – от 0,03 до 30 мм;

- ширина реза равна нулю;

- минимальный размер отрезаемой заготовки – 0,03 мм;

- максимальный размер отрезаемой заготовки – неограничен;

- мощность лазерного излучения от 20 до 200 Ватт.

ПРЕИМУЩЕСТВА МЕТОДА (ЛУТ):

- высокая скорость резки;

- высокая точность при размерной резке;

- наиболее низкая энергоемкость процесса по сравнению с другими известными

способами резки; - высокая чистота процесса, основанная на безотходности процесса разделения;

- нулевая ширина реза;

- повышение в два раза механической прочности получаемых изделий по

сравнению с другими традиционными способами резки; - возможность полной автоматизации процесса размерной резки.

ОАО « Московский завод «САПФИР» может изготовить на заказ следующее оборудование, принцип работы которого основан на

методе лазерного управляемого термораскалывания (ЛУТ):

- Совместно с немецкой компанией «JENOPTIC Automatisierungstechnik GmbH» производим установки для резки стекла и

керамики “VOTAN-G”

|

Установка “VOTAN-G” для резки стекла и керамики. |

Основные технические характеристики установки "VOTАN -G ": Лазер на СО2 мощностью 100 Вт;

|

- Совместно с корейской компанией « EsseTech Co» производим установки резки стекла для плоских панелей LCD и PDP.

|

Установка GCM200L для резки стекла для |

Основные технические характеристики Лазер на СО2

|

- Совместно с немецкой компанией «JENOPTIC Automatisierungstechnik GmbH» производим следующие оборудование:

~ установка для резки кремниевых пластин и пластин из арсенида Галлия на чипы. Основные характеристики установки:

Серийный полупроводниковый лазер с длиной волны 808 нм мощностью 100 - 250 Вт; Специальная модовая структура

лазерного излучения, оптимизированная для процесса лазерного управляемого термораскалывания;

|

Система позиционирования |

линейные шаговые двигатели; |

|

Скорость резки |

до 500 мм/сек; |

|

Толщина кремниевых пластин |

50 - 650 мкм; |

|

Размер кремниевой пластины |

до 350 мм; |

|

Точность резки |

±25 мкм |

~ установка для резки сапфировых подложек на кристаллы для светоизлучающих диодов (СИД).

|

Режущий технологический модуль установки для резки |

Основные технические характеристики

|

Патенты: РФ №2024441, США №5.609.284, ЕР №0633867, Австралия № 674677

Международная патентная заявка РСТ/RU02/000318, международная публикация WO 03/010103

ЛАЗЕРНАЯ РЕЗКА СТЕКЛА В ПРОЦЕССЕ ВЫРАБОТКИ

В.С. Кондратенко1, В.Е. Борисовский1, П.Д. Гиндин1, В.П. Ежов2, В.Д. Колесник2,

А.Б. Жималов3, В.Ф. Солинов4,Ш. Акер5, У. Файстель5

1 Московский государственный университет приборостроения и информатики

2 ОАО «Московский завод «Сапфир»

3 ОАО «Саратовский институт стекла»

4 ОАО «НИИ технического стекла» (г. Москва)

5 “Jenoptik Automatisierungstechnik GmbH” (Германия)

Впервые в мире разработана и внедрена в производство новая высокоэффективная технология резки флоат-стекла в процессе

выработки методом лазерного управляемого термораскалывания (ЛУТ). Технология внедрена на линии выработки флоат-стекла

Саратовского института стекла. Работа выполнена рядом российских предприятий по международной кооперации с немецкой

компанией “Jenoptik Automatisierungstechnik GmbH”. Внедрение данной технологии обеспечивает повышение механической

прочности кромки стекла до 5 раз. Это в свою очередь обеспечивает снижение брака на 25-40% при хранении и

транспортировке стекла.

В настоящее время во всем мире основная доля высококачественного листового стекла всех номиналов толщиной от 1 до 20 мм

вырабатывается с помощью непрерывного флоат-процесса, который отличается высокой производительностью и высоким

качеством выпускаемой продукции. Резка непрерывной ленты стекла на заготовки осуществляется механически, с помощью

твердосплавных роликов. Основными недостатками механической резки стекла в процессе выработки являются:

- низкое качество резки из-за наличия большого количества микротрещин вдоль линии реза и, как следствие этого,

низкая механическая прочность стекла, составляющая по рядка 15 – 20 МПа; - загрязнение поверхности стекла в зоне резки стеклянной пылью и продуктами смачивания режущих роликов, требующее

дополнительной очистки поверхности стекла; - необходимость частой замены режущих роликов в процессе выработки стекла, что сопровождается увеличением брака

продукции.

Поэтому поиск и разработка новых высокоэффективных методов резки листового стекла в процессе выработки во всем мире

является задачей чрезвычайно важной и актуальной.

В последнее время широкое признание и распространение для прецизионной безотходной резки таких хрупких неметаллических

материалов, как стекло, керамика, сапфир, кварц и полупроводниковые материалы получил метод лазерного управляемого

термораскалывания хрупких неметаллических материалов (ЛУТ) [1], который свободен от перечисленных выше недостатков.

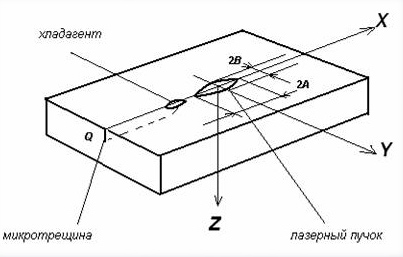

Сущность метода лазерного управляемого термораскалывания (Рис.1) заключается в нагревании поверхности хрупкого

непрозрачного материала лазерным излучением, как правило, имеющим форму эллиптического пучка размерами 2Ах2В,

вытянутого вдоль направления движения Х, и в последующем охлаждении зоны нагрева с помощью хладагента, например,

воздушно - водяной струи.

Рис. 1. Схема процесса лазерного управляемого термораскалывания.

При подаче вслед за лазерным пучком хладагента на фронте кипения происходит резкое локальное охлаждение поверхности

материала по линии реза. Создаваемый градиент температур обуславливает возникновение в поверхностных слоях материала

напряжений растяжения, которые обеспечивают образование и распространение трещины глубиной Q.

Глубина проникновения трещины Q определяется распределением термоупругих напряжений, зависящим от целого ряда

факторов. К числу факторов, имеющих первостепенное значение для процесса ЛУТ, следует отнести:

параметры лазерного пучка, а именно: длина волны и плотность мощности лазерного излучения,

импульсно-периодические свойства и модовая структура излучения, размеры и форма лазерного

пучка на поверхности разделяемого материала;

- скорость относительного перемещения лазерного пучка и материала;

- теплофизические свойства, количество и условия подачи хладагента в зону нагрева;

- теплофизические и механические свойства разделяемого материала, его толщина и состояние поверхности.

Для оптимизации режимов ЛУТ для различных материалов необходимо учитывать взаимосвязь между основными параметрами,

характеризующими этот процесс. Поэтому необходимым этапом в оптимизации технологических режимов является рассмотрение

математической модели процесса ЛУТ.

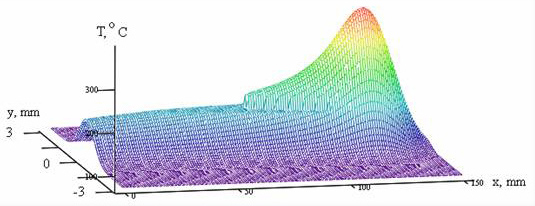

В работе [2] представлена математическая модель процесса ЛУТ. При лазерном термораскалывании нагрев движущейся

поверхности стекла осуществляется лазерным излучением, а охлаждение воздушно-водяным потоком, подаваемого в зону

нагрева сразу после лазерного пучка. Нагрев производится до температур, не превышающих температуры плавления

материала. В месте кипения воды теплоотдача с поверхности стекла возрастает на несколько порядков. В этом месте происходит

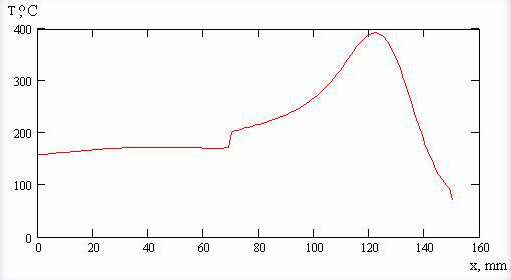

резкий спад температуры приповерхностного слоя стекла (рис. 2), то есть возникает большой градиент температуры.

Рис. 2. Распределение температуры при нагреве лазерным эллиптическим пучком и

охлаждении с помощью хладагента.

Расчеты проводились для реального режима ЛУТ при вытяжке флоат-стекла толщиной 4 мм со скоростью 100 мм/сек:

размер пучка – 40 х 1,6 мм2, мощность лазерного излучения – 60 Вт, начальная температура стекла 700С.

Неравномерный нагрев хрупкого материала приводит к напряжениям, определяемым выражением Дюгамеля-Неймана [3]:

(1) ![]()

где σij - тензор напряжений,

E - модуль Юнга,

ν - коэффициент Пуассона,

εij - тензор деформаций,

α - коэффициент температурного расширения,

Т0 - начальная температура тела,

Т - температура тела.

Индексы i, j, k – принимают значения x,y,z и по повторяющимся индексам

подразумевается суммирование.

При постоянной температуре тела и действии объёмных сил ![]() условие

условие

равновесия хрупкого тела определяется системой уравнений [3]:

(2)

Выражение Дюгамеля-Неймана в этом случае будет иметь вид:

(3)

![]()

При неравномерной температуре тела и отсутствии объёмных сил система уравнений

равновесия тела запишется:

(4)

![]()

С учётом выражения (3) эту систему уравнений можно записать:

(5)

Сравнивая (5) и (2), видно, что градиент температуры ![]() исполняет роль объёмных сил

исполняет роль объёмных сил ![]() , вызывая напряжения в теле.

, вызывая напряжения в теле.

Таким образом, температурные напряжения состоят из двух составляющих. Первая часть определяется градиентом

температурного поля, а вторая часть определяется отличием температуры тела от его начальной температуры . ![]()

Градиент температуры приводит к растягивающим, т.е. положительным напряжениям в стекле. Вторая часть напряжений,

определяемая превышением температуры тела его начального значения, отрицательная и приводит к снижению возникающих

растягивающих напряжений. Эту вторую часть температурных напряжений можно уменьшить предварительным прогревом

пластины стекла до температур 70 oС. В эксперименте [4] было показано, что предварительный прогрев пластины до

температуры 70 oС приводит к увеличению глубины трещины и к расширению диапазона скоростей надежного продвижения

трещины.

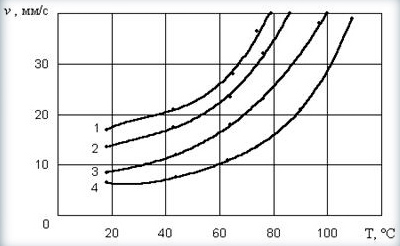

В работе [4] было установлено, что предварительный нагрев разрезаемой поверхности стекла с помощью плоского

нагревателя до температуры в интервале 40…120 °С приводит к резкому увеличению скорости термораскалывания (рис. 3).

Рис. 3. Зависимость скорости лазерного управляемого термораскалывания v от температуры

предварительного нагрева разрезаемой поверхности стекла толщиной 6 (1), 8( 2), 10 (3) и 25 мм (4).

Предварительный нагрев поверхности стекла обеспечивает наряду с увеличением скорости термораскалывания также

увеличение глубины образующейся трещины. В соответствии с теоретическими расчетами и производственной

целесообразностью место расположения установки лазерной резки бортов стекла выбрано в зоне температур порядка 700С.

В качестве источников лазерного излучения были опробованы различные СО2 - лазеры отечественного производства: ИЛГН-802

(«Корд») мощностью 100 Вт, ЛГ- 25 и LCD - 50 мощностью 50 Вт. Излучение лазера фокусируется на поверхность стекла с

помощью двухлинзового цилиндрическо-сферического объектива. Выбран оптимальный вариант длиннофокусного объектива,

обеспечивающий формирование эллиптического пучка на поверхности стекла с размерами 40…60 х 1.5…2.5 мм2 и

малочувствительный к вертикальным смещениям поверхности стекла.

Очень важную роль в процессе ЛУТ играет хладагент. В качестве хладагента при резке флоат-стекла использована

воздушно-водяная смесь, подаваемая в зону нагрева с помощью форсунки специальной конструкции. В нашей работе с целью

повышения надежности процесса ЛУТ стекла различной толщины впервые использована многокаскадная щелевая форсунка для

подачи хладагента с возможностью независимого управления отдельными каскадами в процессе резки [5]. Этот прием особенно

важен при резке предварительно нагретого стекла, и было обеспечено надёжное термораскалывание всех номиналов флоат-стекла

от 4 до 19 мм. Благодаря оптимизации условий нагрева и охлаждения удалось достичь очень широкого диапазонатехнологических

параметров процесса ЛУТ. Например, процесс термораскалывания стекла успешно осуществляется в диапазоне мощности

лазерного излучения от 20 до 100 Вт.

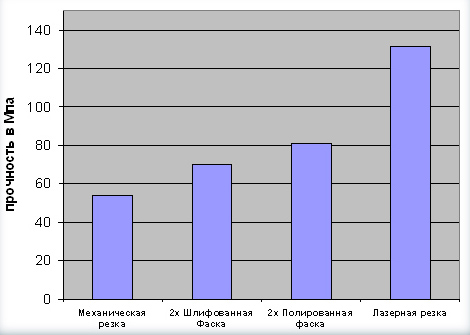

Было установлено, что механическая прочность кромки стекла после ЛУТ повышается в 5 раз по сравнению с механической

резкой (Рис. 4). Это преимущество нового метода резки стекла является весьма привлекательным для резки стекла в процессе

выработки, поскольку в процессе складирования и транспортировки стекла от изготовителя к заказчику до 40%

годной продукции разрушается из-за наличия концентраторов напряжений на краях стекла после механической резки.

Рис. 4. Прочность листового стекла толщиной 4 мм после различных способов резки.

Усилиями ряда российских научных учреждений и производственных предприятий и немецкой компании

“Jenoptik Automatisierungstechnik GmbH” впервые в мире была разработана и внедрена на флоат-линии Саратовского института

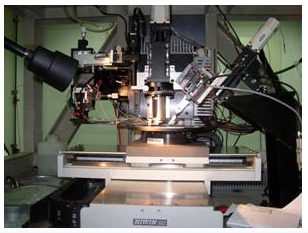

стекла первая промышленная установка для резки стекла методом ЛУТ. Общий вид этой установки показан на Рис. 5.

Эксплуатация этой установки в течение пяти месяцев показала надежность и высокую эффективность нового технологического

процесса резки стекла в процессе выработки. В данной установке лазерная резка используется для обрезки бортов стекла,

которые подвергаются при складировании и транспортировке основным нагрузкам. Однако творческие коллективы перечисленных

выше организаций планируют в ближайшее время реализовать и поперечную лазерную резку флоат-стекла.

Рис. 5. Фотография первой промышленной лазерной установки для резки флоат-стекла методом ЛУТ.

Следует отметить, что существует еще один эффективный метод дальнейшего повышения прочности стекла – это лазерное

притупление острых кромок стекла [6]. Учитывая высокие технико-экономические показатели новой технологии, в частности:

скорость лазерного снятия фасок размерами 0,1-0,5 мм до 1000 мм/сек, можно говорить о возможности ее серьезной

конкуренции традиционным методам притупления острых кромок изделий. Поэтому новый метод притупления острых кромок

стеклоизделий заслуживает широкого практического применения. Особенно важно применять его при изготовлении конечных

изделий из стекла различного применения, но наиболее привлекательна эта технология при изготовлении изделий остекления

транспортных средств и изделий архитектурного применения.

Метод ЛУТ может быть эффективно использован для прецизионной резки следующих материалов:

- любые типы стекла, включая кварцевое стекло;

- любые типы керамики;

- монокристаллический кварц;

- сапфир;

- кремний, арсенид галлия и другие полупроводниковые материалы.

Метод ЛУТ обеспечивает при резке перечисленных выше материалов достижение следующих технологических параметров:

- скорость резки – до 2000 мм/сек;

- толщина материала – от 0,03 до 30 мм;

- ширина реза равна нулю;

- минимальный размер отрезаемой заготовки – 0,03 мм;

- максимальный размер отрезаемой заготовки – неограничен;

- мощность лазерного излучения от 20 до 200 Ват.

К числу преимуществ этого метода следует отнести в первую очередь:

- высокую чистоту процесса резки, связанную с безотходностью разделения материала;

- высокую механическую прочность изделия;

- отсутствие механических нагрузок в зоне резки, исключающее деформацию и разрушение

тонких крупногабаритных изделий в процессе резки; - высокую скорость резки, достигающую значения 2 м/сек;

- высокую точность резки, составляющую 5 – 10 мкм на длине 500 мм;

- возможность сквозной резки в одном технологическом цикле.

Выводы. Впервые в мире разработана и внедрена в производство новая высокоэффективная технология резки флоат-стекла

в процессе выработки методом лазерного управляемого термораскалывания (ЛУТ). Технология внедрена на флоат-линии

Саратовского института стекла при обрезке бортов стекла. Работа выполнена рядом российских предприятий по международной

кооперации с немецкой компанией “Jenoptik Automatisierungstechnik GmbH”. Внедрение данной технологии обеспечивает

повышение механической прочности кромки стекла до 5 раз. Это в свою очередь обеспечивает снижение брака на 25-40% при

хранении и транспортировке стекла. Намечены пути дальнейшего усовершенствования технологии резки и обработки стекла в

процессе выработки, включая поперечную лазерную резку флоат-стекла и лазерное притупление острых кромок стекла.

Литература:

- International patent (WO93/20015) of V. S. Kondratenko “Method of splitting non-metallic materials”.

- Кондратенко В.С., Борисовский В.Е., Гиндин П.Д., Наумов А.С., Ли С.-Д. Разработка технологии лазерного управляемого

термораскалывания плоских дисплейных панелей. Приборы. №4 (58). 2005. - Новацкий В. Теория упругости. – М. Изд. Мир, 1975, 872с.

- Кондратенко В.С. Лазерное управляемое термораскалывание стекла и других материалов электронной

техники. – Учебное пособие. – М. Изд. МГУПИ, 2006. – 191 с. - International patent (WO03/010102) of V. S. Kondratenko “Cutting method for brittle non-metallic materials (two variants)”.

- Патент РФ №2163226, МКИ С 03 В 33/02. Способ притупления острых кромок изделий (Варианты) В. С. Кондратенко. – 2000.

Сведения об авторах:

- Кондратенко Владимир Степанович

Адрес: 107846, Москва, Стромынка, 20

Московский государственный университет приборостроения и информатики,

академик АИН РФ, д. т. н., профессор, зав. кафедрой ПР-6,

сл. тел./факс: (495) 269 46 66, тел. (095) 315 73 32, факс: (495) 312 01 03

e-mail: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. - Борисовский Владимир Евгеньевич

Адрес: 107846, Москва, Стромынка, 20

Московский государственный университет приборостроения и информатики,

к. т. н., доцент кафедры ПР-6,

сл. тел. (495) 269 46 66 - Гиндин Павел Дмитриевич

Адрес: 107846, Москва, Стромынка, 20

Московский государственный университет приборостроения и информатики,

к. т. н., доцент кафедры ПР-6,

сл. тел. (495) 269 46 66 - Ежов Виктор Петрович

Адрес: 117545, Москва, Днепропетровский проезд, 4а

ОАО «Московский завод «Сапфир»

Главный инженер

сл. тел. (495) 315 00 55 - Колесник Виктор Дмитриевич

Адрес: 117545, Москва, Днепропетровский проезд, 4а

ОАО «Московский завод «Сапфир»

ведущий конструктор

сл. тел. (495) 315 73 32 - Жималов Александр Борисович

Адрес:

ОАО «Саратовский институт стекла»

академик АИН РФ, д. т. н., Генеральный директор

сл. тел. (8452) 63 28 25 - Солинов Владимир Федорович

Адрес: Москва, ул. Кржижановского, 29

ОАО «НИИ технического стекла»

академик АИН РФ, д. т. н., профессор, Генеральный директор

сл. тел. (495) 125 39 21 - Штефан Акер

“Jenoptik Automatisierungstechnik GmbH” (Германия)

ведущий конструктор

сл. тел. (49) 3641 652 072 - Ульф Файстель

“Jenoptik Automatisierungstechnik GmbH” (Германия)

Генеральный директор

сл. тел. (49) 3641 653 628

Принимаем заказы на лазерную резку материалов.